不銹鋼盤管的加工工藝主要包括以下步驟:

原材料準備

選擇合適材質:根據使用環境和性能要求,挑選如304、316L等型號不銹鋼盤管的材料。如在食品飲料行業,多選用304不銹鋼;在高腐蝕環境下,常采用316L不銹鋼。

檢驗質量:對采購的不銹鋼板材或管材進行嚴格檢驗,包括檢查外觀是否有缺陷,如劃痕、裂紋等,以及測量尺寸是否符合標準,同時核查材料的質量證明文件,確保材料性能滿足加工要求。

制管

分條:若使用不銹鋼鋼帶,需將其分切成合適的寬度,以滿足后續制管的管徑要求。

卷制成型:將分條好的不銹鋼鋼帶放入制管機中,通過模具使其卷成相應的形狀,形成管狀。

焊接:采用自動焊接設備對卷制后的鋼帶進行焊接,形成連續的管材。常見的焊接方法有氬弧焊、等離子弧焊等,需控制好焊接溫度、速度和電流等參數,保證焊縫質量,使其具有良好的密封性和強度。

彎管

拉彎:將不銹鋼管固定在拉彎機上,通過拉伸和彎曲的共同作用,使管材按照所需的曲率半徑和角度進行彎曲。適用于大半徑、高精度的盤管彎曲,能控制管材的變形和回彈。

抽芯彎:在彎管過程中,向管材內部插入芯棒,以支撐管材內壁,防止在彎曲時出現塌陷、起皺等缺陷,常用于小半徑、薄壁管材的彎曲。

機械彎:利用機械傳動裝置帶動管材進行彎曲,操作簡單、效率高,適用于批量生產。但對于復雜形狀和高精度要求的盤管,可能需要配合其他工藝進行后續處理。

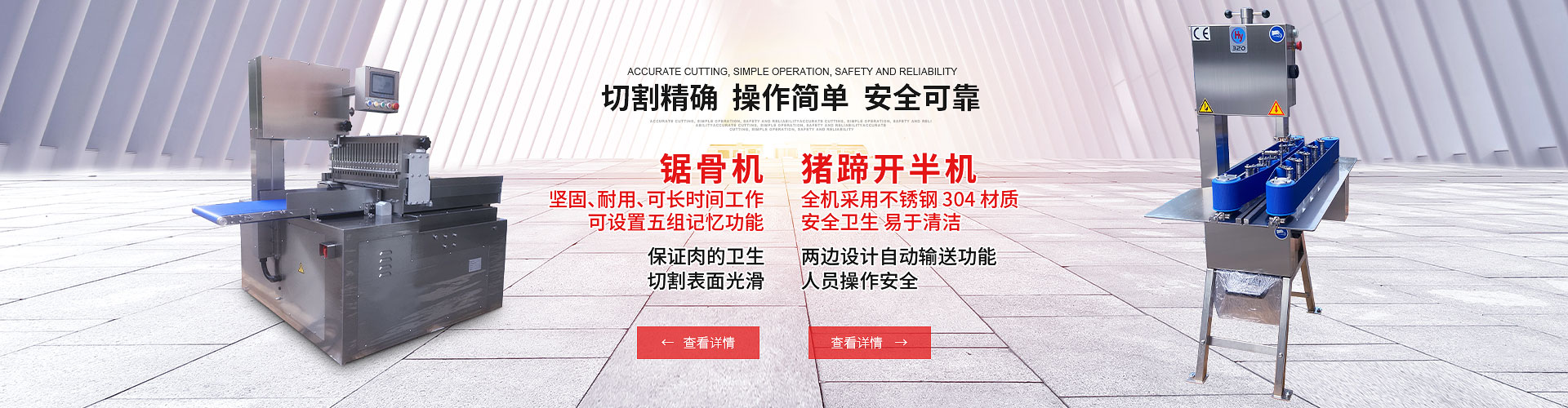

切割

普通砂輪機切割:成本較低,操作簡便,但切割精度相對較低,切口可能存在的毛刺和粗糙度,適用于對精度要求不高的場合。

圓鋸機切割:切割速度較快,切口相對平整,精度比砂輪機切割高,可滿足一般精度要求的不銹鋼盤管切割需求。

激光切割:利用高功率密度激光束照射管材,使材料瞬間熔化或汽化,從而完成切割。具有切口細窄、精度高、表面粗糙度低等優點,可將不銹鋼盤管短切到2mm,并且能保證切下的盤管無毛刺。

熱處理

固溶處理:將不銹鋼盤管加熱到1050-1100℃左右,使碳化物等析出相充分溶解,然后快速冷卻,獲得單相奧氏體組織,提高耐腐蝕性和韌性。

去應力退火:對于經過冷加工或焊接的不銹鋼盤管,為內部殘余應力,可進行去應力退火處理。一般將盤管加熱到較低溫度,如400-650℃,保溫時間后緩慢冷卻。

表面處理

拋光:通過機械拋光、化學拋光或電解拋光等方法,使不銹鋼盤管表面加光滑,提高表面光潔度和美觀度,同時也有助于減少污垢和的附著。

酸洗鈍化:利用酸液對盤管表面進行處理,表面的氧化皮、鐵銹等雜質,然后進行鈍化處理,在表面形成一層鈍化膜,增強耐腐蝕性。

涂層處理:根據使用需求,可對不銹鋼盤管進行涂層處理,如涂塑、噴涂防腐涂料等,進一步提高盤管的耐腐蝕性、性或其他性能。

檢驗與質量控制

無損檢測:采用超聲波檢測、磁粉檢測、滲透檢測等方法,檢測盤管內部和表面是否存在裂紋、氣孔、夾雜物等缺陷。

尺寸測量:對盤管的外徑、壁厚、長度、彎曲半徑、角度等尺寸進行測量,確保符合設計要求。

壓力測試:對盤管進行水壓或氣壓試驗,檢驗其密封性和耐壓性能,確保在使用過程中不會出現泄漏等問題。

更新時間:2025-1-15 點擊:18次

更新時間:2025-1-15 點擊:18次